Tecniche di Stampa

Serigrafia Chimica e Tradizionale

La serigrafia (o stampa serigrafica) è una tecnica di stampa di tipo permeografico che oggi utilizza come matrice un tessuto di poliestere o di nylon teso su un riquadro in alluminio, metallo verniciato o legno definito “telaio serigrafico”. Il tessuto utilizzato è detto anche “tessuto per serigrafia” o “tessuto serigrafico”.

Ad oggi la serigrafia è una tecnologia consolidata nella stampa industriale, molto utilizzata in tutte le situazioni in cui sia richiesto un deposito di inchiostro più elevato rispetto ad altre tecnologie di stampa disponibili, per applicazioni di marchiatura, di illustrazioni, di grafici o disegni.

Per svariati settori, in determinate situazioni, è ancora insostituibile in quanto questa tecnologia è in grado di assicurare risultati molto affidabili per l’elevatissima solidità (resistenza)agli agenti chimici, all’abrasione, agli agenti esterni e alla luce.

Grazie agli investimenti effettuati negli inchiostri per serigrafia, questo processo di stampa viene utilizzato per ottenere stampe con specifiche proprietà funzionali come nel caso della serigrafia con inchiostri conduttivi, resistivi, semiconduttori e ad assorbimento.

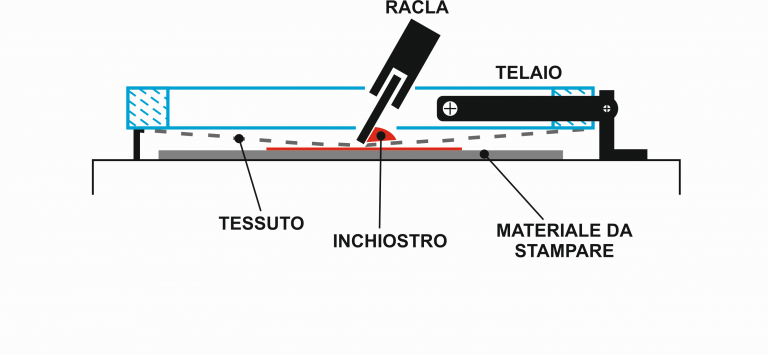

La permeografia si basa su un processo di impermeabilizzazione di aree ben delimitate del tessuto serigrafico, in modo da consentire all’inchiostro posto sopra tale tessuto di permeare attraverso le maglie lasciate libere e passare sulla superficie di stampa, posta sotto il telaio serigrafico.

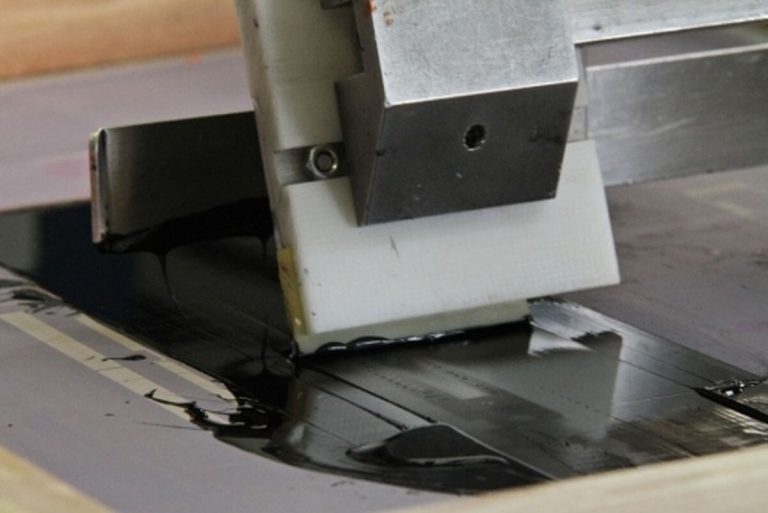

Il passaggio o permeazione dell’inchiostro dalla parte superiore del tessuto serigrafico alla superficie di stampa posta sotto, avviene tramite il passaggio con una leggera pressione di una racla dotata di un bordo in elastomero che preme l’inchiostro tramite un movimento a scorrimento.

Come ogni tecnologia di stampa, il processo che porta alla stampa serigrafica comprende vari passaggi che potremmo dividere in PRESTAMPA e STAMPA.

La PRESTAMPA riguarda tutte le fasi che partono dalla richiesta del Cliente, alle bozze grafiche fino alla realizzazione dei files grafici adeguati alla produzione delle pellicole per serigrafia, alla preparazione dei telai e alla messa a registro degli stessi in macchina da stampa.

Spesso le fasi della prestampa vengono sottovalutate ma sono fondamentali per un’ottima e stabile qualità del risultato finale. Oggi le pellicole per serigrafia vengono realizzate tramite computers e appositi programmi di grafica spesso facendo riferimento anche a software specifici di separazione dei colori e in questa fase viene anche valutato il numero di colori da stampare.

In serigrafia ad ogni colore corrisponderà una pellicola, quindi per realizzare la stampa finale si stamperanno in sequenza i vari colori facendoli asciugare dopo la stampa sulla superficie in oggetto.

Nella stampa delle pellicole è richiesta una altissima definizione e soprattutto una elevata densità di nero in corrispondenza delle aree stampate.

Dopo avere stampato le pellicole serigrafiche, si procede alla preparazione dei telai serigrafici. Tramite apposite attrezzature vengono tensionati i tessuti per serigrafia scelti sulle cornici dei telai e, in un secondo momento, incollati in modo solido sulle stesse. Ad oggi spesso questa operazione detta “tesatura del telaio” viene realizzata da Aziende esterne che forniscono i telai già tesati.

È molto importante la qualità del tessuto (deve presentare una ottima stabilità dimensionale anche sottoposto a trazione) e soprattutto è molto importante che la tesatura sia eseguita secondo le specifiche dichiarate dai Produttori di tessuto stessi.

Il notevole sviluppo tecnologico e diffusione di questa tecnica di stampa è stato promosso fin dagli anni cinquanta dalla disponibilità di una sempre più ampia gamma di tessuti per serigrafia.

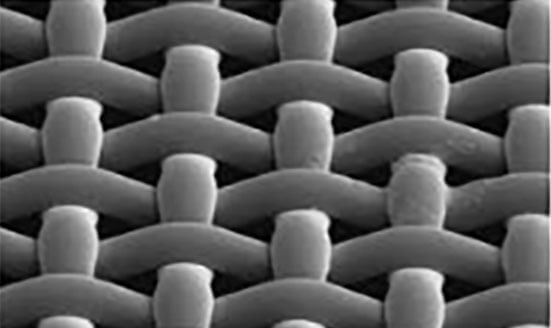

I dati di filatura distinguono i vari tipi dei tessuti per serigrafia disponibili.

È chiaro che il deposito, in termini di spessore di inchiostro, sarà molto elevato utilizzando un tessuto a 32-70 (avente 32 x 32 fili al centimetro quadrato ed ognuno di questi fili ha un diametro di 70 micron), in quanto l’area libera per il passaggio dell’inchiostro è molto grande. Utilizzando un tessuto per serigrafia a 100-40 (avente 100 x 100 fili al centimetro quadrato ed ognuno di questi fili ha un diametro di 40 micron) avremo un deposito più ridotto, rispetto al 32-70 e utilizzando un tessuto serigrafico 165-31 (avente 165 x 165 fili al centimetro quadrato ed ognuno di questi fili ha un diametro di 31 micron) sarà ancora più ridotto. La caratteristica di poter calibrare in modo preciso anche elevati depositi di inchiostro fanno della serigrafia una tecnica di stampa molto utilizzata nella stampa industriale di grafica , e di loghi, di targhe ed oggetti destinati sia ad un uso interno che sia di particolari per esterni.

Dopo la tesatura il telaio deve essere sgrassato e risciacquato diverse volte, fino a quando tutte le tracce di sporco vengono rimosse.

La preparazione del telaio per serigrafia continua con la fotoincisione.

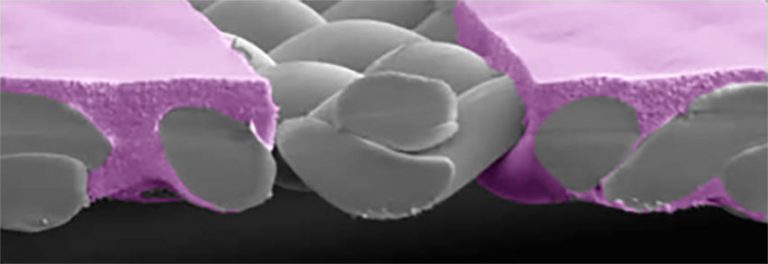

L’impermeabilizzazione o la gelatinatura del tessuto del telaio serigrafico è una delle fasi più importanti di tutto il processo di prestampa, è ottenuta con la stesura di apposite fotoemulsioni a base acquosa che vengono applicate in modo uniforme su entrambi i lati del telaio fino ad ottenere la completa copertura degli alveoli di intersezione dei fili del tessuto e fatte essiccare con aria calda, formando uno strato coeso ma idrosolubile.

Si pone la pellicola serigrafica a stretto contatto con la fotoemulsione sul lato destinato ad andare in contatto con la superficie da stampare e si espone alla luce ultravioletta. L’esposizione alla luce (UV) varierà in funzione dello spessore della fotoemulsione che è stata stesa in precedenza e dalla grafica da incidere sul telaio stesso. La parte dove la pellicola è trasparente, lasciando passare la luce, consente l’indurimento della fotoemulsione sottostante, mentre la parte dove la pellicola presenta un nero ad elevata densità, non consentendo il passaggio della luce, impedisce l’indurimento della fotoemulsione sottostante, che rimane idrosolubile.

L’esposizione alla luce ultravioletta avviene utilizzando un così detto “torchio”.

Il torchio è composto da un piano di esposizione costituito da un vetro di cristallo sostenuto da un telaio metallico sul quale è incernierato un secondo telaio, che si apre a libro, a sostegno del tappeto gommato.

Dopo aver inserito il telaio serigrafico completo di fotoemulsione e pellicola serigrafica correttamente posizionata, la perfetta aderenza tra la pellicola serigrafica, lo strato di fotoemulsione e il piano di esposizione è ottenuta mediante decompressione, sotto l’azione di una pompa del vuoto con elevata capacità aspirante, il tappeto gommato si deforma facendo aderire con pressione uniforme e costante il telaio serigrafico al vetro di cristallo.

Questo fattore è di primaria importanza al fine di ottenere la risoluzione dei tratti più delicati ed una nitida definizione dei contorni, non che la costanza di apertura per eventuali diverse riproduzioni dello stesso disegno.

Una volta eseguita l’esposizione alla luce, un lavaggio con acqua scioglie la fotoemulsione non indurita, rivelando in modo chiaro e molto definito le aree aperte del tessuto serigrafico. Il telaio a questo punto viene asciugato sempre con aria calda, una volta asciutto si precederà agli eventuali ritocchi necessari e sarà poi pronto per essere utilizzato in stampa.

La messa in macchina è l’ultima fase, nella quale vengono effettuate tutte le regolazioni finalizzate ad ottenere una stampa a regola d’arte. Qui vengono regolate la posizione della stampa, il tipo di elastomero, la pressione e la velocità della racla (nel caso di macchine semiautomatiche o automatiche), si esegue la selezione dell’inchiostro più adatto, la viscosità dello stesso e la messa a punto delle tinte.

La STAMPA in serigrafia può essere effettuata a mano per applicazioni particolari o di laboratorio, con macchine semi-automatiche o con macchine interamente automatiche per tirature elevate. Una volta posizionato il telaio sulla macchina da stampa si seleziona l’inchiostro da utilizzare, . molte aziende chimiche hanno messo a punto nel corso degli anni una gamma veramente molto ampia di inchiostri per serigrafia in grado di soddisfare ogni richiesta.

La serigrafia, rispetto ad altre tecnologie di stampa, permette di controllare e scegliere lo spessore dell’inchiostro depositato. È questa caratteristica, unita alla possibilità di scegliere tra una gamma molto ampia di tipologie di inchiostri, a rendere la serigrafia la tecnologia di stampa più utilizzata nel settore industriale. È importante al riguardo fare notare che lo spessore dell’inchiostro è uno dei parametri fondamentali, unito alla natura dei pigmenti e leganti selezionati per la sua composizione, che determinano la resistenza ai fattori esterni, alla luce, all’abrasione meccanica e agli agenti chimici di una stampa.

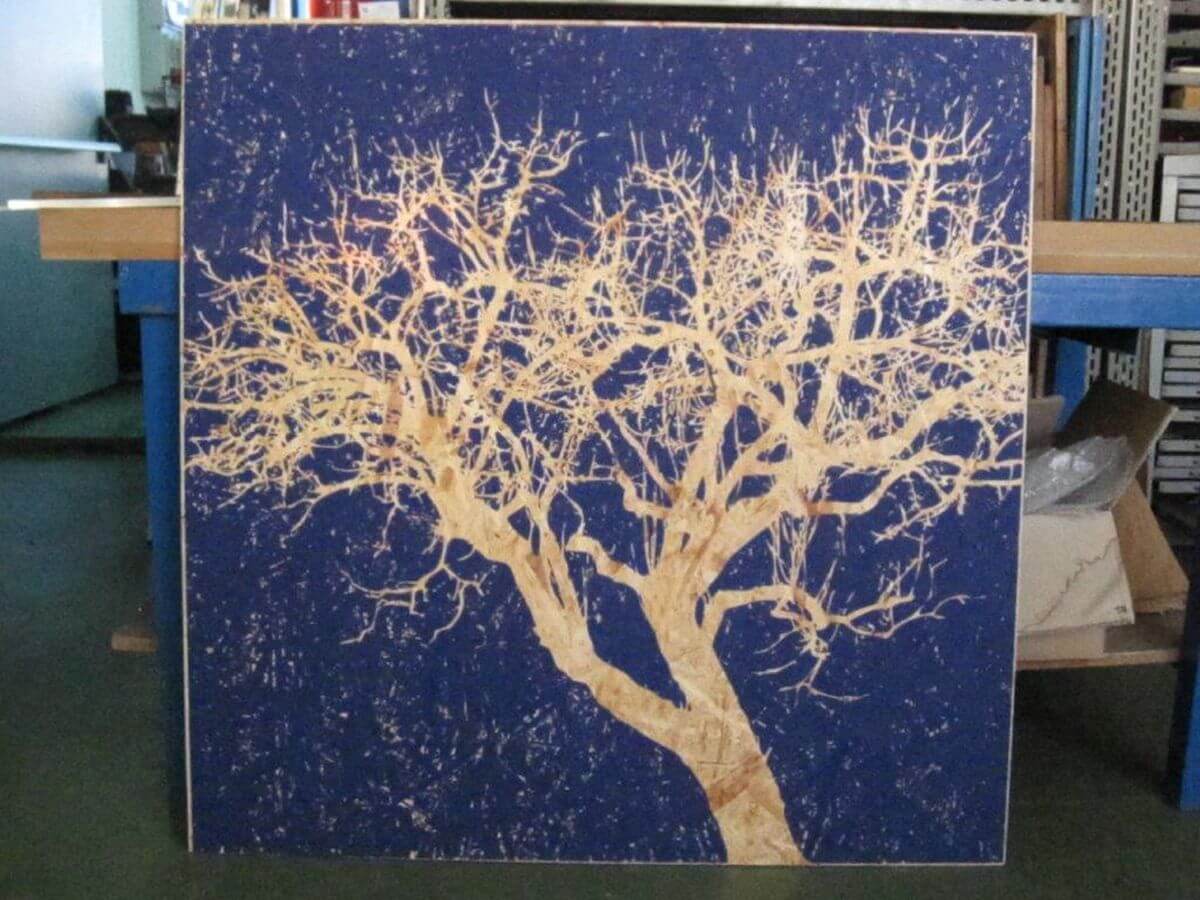

La stampa serigrafica è realizzabile sulla maggior parte dei supporti ed è richiesta per ottenere intense tonalità di colore o per la stampa di inchiostri lucidi, opachi o satinati, che impreziosiscono notevolmente lo stampato.

Si prosegue definendo il profilo di elastomero con la durezza adatta alla stampa in oggetto ed anche il raschietto, nel caso di macchine semiautomatiche o automatiche.

La fase di stampa avviene in 4 punti:

- il telaio serigrafico viene abbassato sulla superficie dell’oggetto da stampare lasciando un fuori contatto (spazio tra il tessuto e la superfice da stampare) adeguato al tipo di stampa

- passaggio della racla con profilo di elastomero da stampa che passando con una moderata pressione sul tessuto serigrafico trasferisce l’inchiostro dalla parte superiore alla superficie sottostante attraverso il tessuto libero dalla fotoemulsione

- il telaio viene alzato alla posizione originale di partenza

- il ricarico dell’inchiostro tramite leggera pressione della stessa racla (stampa manuale) o del raschietto in caso di macchine semi-automatiche o automatiche sul tessuto serigrafico può avvenire appena prima o subito dopo il passaggio della racla prima descritto. Questa fase è importante in quanto il ricarico mantiene costante il passaggio dell’inchiostro, stampa dopo stampa, e ne impedisce l’essiccazione nelle maglie del tessuto serigrafico.

I particolari stampati vengono posizionati su dei carrelli essiccatori ed in base all’inchiostro utilizzato, nel caso fosse necessaria la cottura degli stessi, trasferiti nel forno statico ad aria calda.

Infine, dopo aver esaurito la produzione, e solo se il tessuto è ancora intatto, tutte le matrici dei telai serigrafici possono essere recuperate. Come per la tesatura, spesso questo processo detto “recupero del telaio” viene realizzato da Aziende esterne che forniscono questo servizio.

Dopo questa operazione il telaio è pronto per essere nuovamente inciso.

Tutte le operazioni sopra descritte, ad eccezione della tesatura e del recupero, vengono eseguite all’interno dell’Azienda e le fasi di stampa vengono realizzate con due macchine manuali e una macchina semi-automatica.

Stampa Digitale UV LED

La stampa digitale UV LED è un tipo di stampa che consiste, come in tutte le tecniche di stampa, nell’applicare inchiostro sui materiali, con la particolarità che l’essiccazione è quasi immediata grazie alla luce UV delle lampade a LED integrate sulla macchina da stampa e che non necessita di realizzare attrezzature di stampa particolari in quanto il processo è gestito in modo digitale.

Le stampanti digitali UV LED sono veloci ed in grado di stampare praticamente su qualsiasi superficie piana sia in monocolore che a colori con qualità fotografica, anche su particolari molto piccoli ed inoltre è ideale per piccole tirature, che con metodi tradizionali sarebbe impensabile per via dei costi ed in alcuni casi anche impossibile a causa dei limiti tecnici.